Konteks Keputusan: Kapan Pengujian Welding Diperlukan

Sambungan las pada struktur baja adalah titik kritis yang menentukan kapasitas elemen dan keselamatan keseluruhan. Korosi, cacat internal (porosity, crack, incomplete fusion), atau degradasi metallurgis dapat mengurangi kekuatan sambungan secara signifikan. Pertanyaan mendasar: apakah sambungan las memenuhi standar kualitas dan aman untuk beban operasional, atau sudah ada cacat yang mengancam integritas struktur?

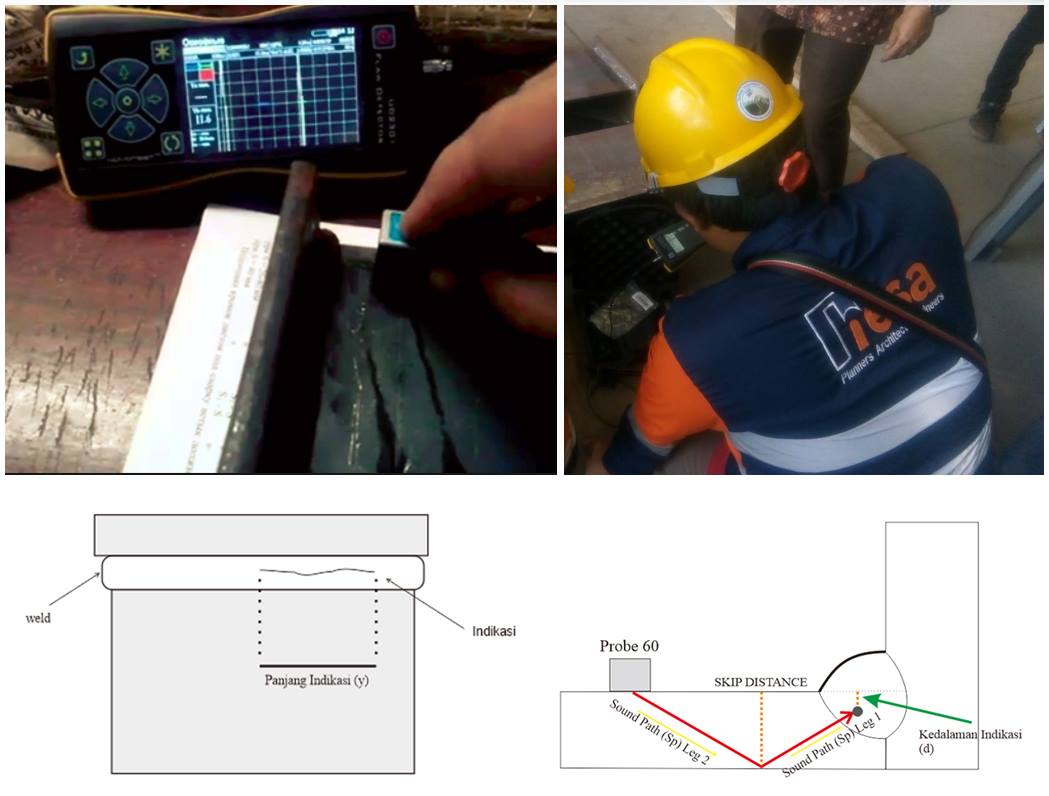

Pengujian welding menggunakan metode ultrasonic (Ultrasonic Testing)adalah cara non-destructive untuk mendeteksi dan mengukur cacat internal pada sambungan las tanpa merusak struktur.

Alat yang digunakan dalam pengujian welding ini adalah Ultrasonic Flaw Detector NOVOTEST UD2301 (Mini) dengan metode flaw detector menggunakan Probe 60⁰ pada frekuensi 2 Mhz.

Risiko jika pengujian tidak dilakukan atau diabaikan: cacat tersembunyi tidak terdeteksi → struktur mengalami kegagalan pada beban operasional atau ekstrem → ancaman keselamatan jiwa dan kerugian aset signifikan.

Pengujian ini memberikan data akurat tentang lokasi, ukuran, dan kedalaman cacat, sehingga Anda dapat membuat keputusan: apakah sambungan layak operasi, memerlukan grinding dan re-welding, atau harus ditolak sepenuhnya.

Metode Pengujian Welding

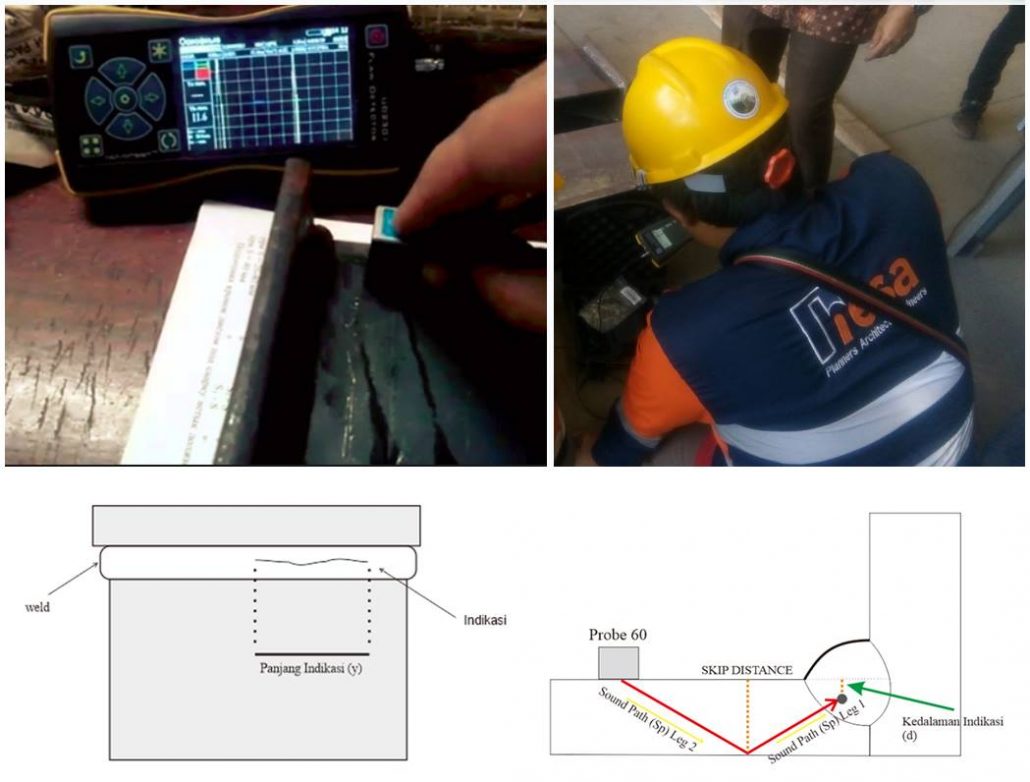

Perkiraan posisi indikasi pada welding dapat diperoleh dengan mencari pantulan dari gelombang ultrasonik dari probe yang terjadi diantara leg, kemudian probe digeserkan kearah sumbu y untuk menentukan panjang dari indikasi tersebut.

Pantulan gelombang ultrasonik diantara leg tersebut dapat terlihat pada layar instrumen Ultrasonik Testing dimana juga menampilkan nilai Sound Path (Sp) yang digunakan untuk mencari kedalaman dari indikasi.

Untuk menentukan kedalaman dari indikasi, dibutuhkan beberapa data diantaranya tebal benda uji, nilai Sound Path maksimal pada 1 leg, nilai Sound Path indikasi (Sp) dan juga probe sudut yang digunakan.

Untuk menghitung panjang nilai Sound Path Maksimal pada 1 Leg dengan probe sudut 60⁰ dan kedalaman tertentu digunakan perumusan:

Leg =sin30° x thickness

Pengujian kali ini dilakukan diantara Leg 1 dan Leg 2 dikarenakan jarak Leg 1 terlalu dekat welding. Sehingga pengukuran yang digunakan untuk pengecekan kedalaman dihitung menggunakan rumus:

d=(Leg-(Sp-Leg)) x Sin (30°)

Sumber: Yusuf Akbar & M. Fakhri Mulhadi, Laporan Ultrasonic Testing HESA, Jomin Barat, Karawang, April, 2018

Batasan dan Akurasi Pengujian Ultrasonic pada Welding

Pengujian ultrasonic pada sambungan las efektif untuk mendeteksi cacat volumetrik (porosity, inclusion, crack) tetapi memiliki keterbatasan pada cacat planar (lack of fusion di permukaan, cold lap) yang mungkin tidak selalu terdeteksi dengan jelas tergantung orientasi probe dan geometri cacat.

Akurasi pengukuran dipengaruhi oleh kondisi permukaan las (roughness, coating), kualitas coupling antara probe dan material, serta pengalaman operator dalam interpretasi sinyal. Margin error tipikal adalah ±10% dari kedalaman terukur, tergantung kondisi material dan setup pengujian. Untuk cacat kritis atau aplikasi struktural sangat sensitif, hasil ultrasonic sebaiknya diverifikasi dengan metode tambahan (visual inspection detail, magnetic particle inspection, atau sample cutting untuk metallurgical analysis).

Standar referensi untuk interpretasi hasil ultrasonic pada sambungan las: API 1104 (pipeline welding), AWS D1.1 (structural steel welding), atau ISO 11760 (ultrasonic testing of welds). Setiap standar menetapkan acceptance criteria berbeda berdasarkan aplikasi dan tingkat risiko, sehingga interpretasi cacat harus sesuai standar yang berlaku untuk proyek spesifik Anda.

Kapan Hasil Pengujian Memerlukan Tindakan Lanjutan

Jika indikasi cacat ditemukan, keputusan tindakan lanjutan bergantung pada ukuran, lokasi, dan standar acceptance. Cacat kecil (porosity terisolasi) di zona non-kritis (jauh dari garis beban utama) mungkin dapat diterima asalkan tidak melebihi batas standar. Cacat besar atau linear (crack indication) mendekati atau melampaui batas standar memerlukan tindakan: grinding dan re-welding, atau penolakan sambungan.

Dokumentasi hasil pengujian sangat penting: setiap indikasi harus dicatat dengan detail (lokasi dalam koordinat, ukuran perkiraan, depth, dan assessment sesuai standar). Catatan ini menjadi bukti kontrol kualitas dan dasar keputusan penerimaan atau penolakan sambungan. Jika pengujian mengungkapkan potensi masalah sistemik (banyak cacat di multiple sambungan), ini menunjukkan mungkin ada issue dengan teknik welding atau kontrol proses produksi yang perlu diinvestigasi dan diperbaiki sebelum melanjutkan pekerjaan.

Aplikasi Pengujian Welding pada Struktur Baja Existing

Untuk struktur baja yang sudah berdiri (gedung bertingkat, jembatan, dermaga, atau pabrik), pengujian welding sering dilakukan saat: penilaian kondisi struktur sebelum perkuatan, inspeksi periodik struktur kritis, investigasi setelah kerusakan terlihat (korosi parah, retak visual), atau verifikasi kualitas sambungan setelah repair welding.

Pada aplikasi ini, pengujian memberikan baseline data tentang integritas sambungan asli dan membantu Anda tentukan apakah sambungan masih aman untuk operasi berkelanjutan, memerlukan reinforcement lokal, atau sudah mencapai kondisi yang memerlukan penggantian elemen. Keputusan ini sangat mempengaruhi strategi perbaikan, estimasi biaya, dan perencanaan maintenance jangka panjang.

Penulis : Dr, Ir. Heri Khoeri, MT.

Evaluasi Integritas Sambungan Las pada Struktur Baja Existing

Pada struktur baja yang sudah berusia puluhan tahun—gedung bertingkat, jembatan, dermaga, atau pabrik—integritas sambungan las menentukan kapasitas dan keselamatan elemen struktural. Cacat internal yang tidak terdeteksi dapat terakumulasi dengan korosi, kelelahan material, atau beban dinamis, sehingga akhirnya menyebabkan kegagalan sambungan. Pertanyaan mendasar: apakah sambungan las pada struktur Anda masih memenuhi standar kualitas dan aman untuk operasi berkelanjutan, atau sudah ada indikasi cacat yang memerlukan tindakan perbaikan?

PT Hesa Laras Cemerlang menyediakan pengujian ultrasonic welding menggunakan peralatan presisi tinggi (Ultrasonic Flaw Detector NOVOTEST series) dan metodologi terstruktur sesuai standar industri (API 1104, AWS D1.1, ISO 11760). Pengujian dilakukan dengan interpretasi akurat tentang lokasi, ukuran, dan kedalaman cacat pada sambungan las, diikuti rekomendasi jelas berdasarkan standar acceptance yang relevan.

Hasil pengujian diarahkan untuk memberikan satu jawaban yang Anda butuhkan: apakah sambungan sambungan las masih dalam kondisi aman untuk operasi berkelanjutan, memerlukan grinding dan re-welding pada lokasi tertentu, atau harus diganti sepenuhnya. Data ini menjadi dasar keputusan perbaikan struktur yang terukur dan efisien biaya.

PT Hesa Laras Cemerlang

Komplek Rukan Mutiara Faza RB 1

Jl. Condet Raya No. 27, Pasar Rebo, Jakarta Timur, Indonesia

- ✉️ Email: kontak@hesa.co.id

- ☎️ Telepon: (021) 8404531

- 📱 Hotline: 081291442210 / 08118889409