Asesmen Struktur Dermaga Pelabuhan Luwuk

Asesmen struktur pada Dermaga Pelabuhan Luwuk, Banggai, dilakukan sebagai langkah teknis untuk mengevaluasi kapasitas daya dukung dan kondisi material struktur setelah beroperasi dalam jangka waktu yang lama. Paparan terhadap lingkungan laut dan beban operasional berkelanjutan menuntut dilakukannya verifikasi periodik untuk memastikan kelayakan dan keamanan fungsional dermaga. Pekerjaan ini berfokus pada pengumpulan data kuantitatif melalui serangkaian pengujian non-destruktif dan destruktif sebagai dasar analisis rekayasa.

| Parameter Investigasi | Tujuan Teknis |

|---|---|

| Subjek | Struktur Dermaga Pelabuhan Luwuk |

| Latar Belakang | Evaluasi kapasitas daya dukung aktual dan pemetaan kondisi material struktur dermaga (trestle, lantai dermaga, dan pondasi). |

| 1. Uji Integritas Tiang (Pile Integrity Test) | Memverifikasi panjang dan mendeteksi adanya anomali atau diskontinuitas (retak, perubahan penampang) sepanjang tiang pancang pondasi. |

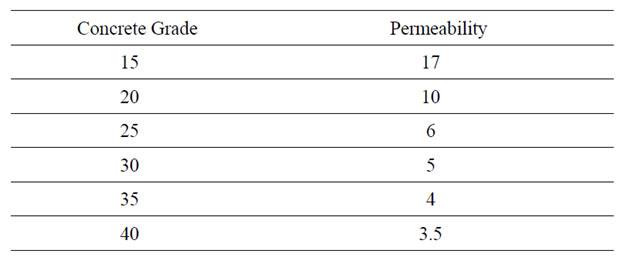

| 2. Uji Kualitas Beton (Hammer Test & UPVT) | Memperoleh estimasi nilai kuat tekan dan memetakan homogenitas beton pada elemen pelat lantai dan poer (pile cap). |

| 3. Uji Korosi Tiang Baja (Ultrasonic Thickness) | Mengukur sisa ketebalan pada tiang pancang baja untuk menghitung laju korosi dan penurunan kapasitas penampang akibat lingkungan laut. |

| 4. Uji Kuat Tekan Beton (Core Drill) | Mendapatkan nilai kuat tekan beton aktual melalui pengujian laboratorium terhadap sampel inti (core sample) yang diambil dari struktur. |

Metodologi dan Prosedur Pengujian Lapangan

Setiap metode pengujian diterapkan untuk memperoleh parameter spesifik yang menjadi input dalam analisis kapasitas dan kelayakan struktur dermaga.

1. Prosedur Uji Integritas Tiang (Pile Integrity Test – PIT)

Pengujian ini bersifat non-destruktif untuk mengevaluasi kondisi fisik tiang pancang di bawah permukaan tanah atau air. Prosedur lapangan mencakup:

- Pelaksanaan: Permukaan atas tiang (poer) dibersihkan dan diratakan. Sebuah sensor akselerometer dipasang, kemudian sebuah pukulan ringan (low-strain impact) diberikan menggunakan palu khusus.

- Analisis Data: Getaran atau gelombang kejut yang merambat ke bawah akan dipantulkan kembali ke atas saat menemui ujung tiang atau anomali. Waktu tempuh dan karakteristik sinyal pantulan dianalisis untuk mengestimasi panjang efektif tiang dan mengidentifikasi lokasi potensi cacat.

2. Prosedur Uji Kualitas Beton (Hammer Test)

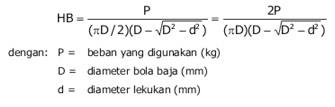

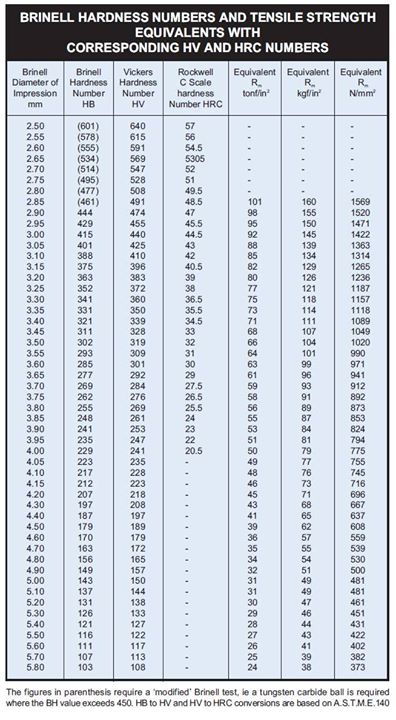

Uji ini bertujuan untuk mendapatkan estimasi awal mutu beton secara cepat di banyak titik. Prosedurnya meliputi penembakan Schmidt Hammer pada permukaan beton yang telah dibersihkan untuk mendapatkan nilai pantul (rebound number), yang kemudian dikorelasikan dengan perkiraan nilai kuat tekan.

3. Prosedur Uji Korosi Tiang Baja (Ultrasonic Thickness Measurement)

Pengujian ini esensial untuk struktur di lingkungan laut. Tujuannya adalah mengukur ketebalan sisa dari elemen baja yang telah mengalami korosi.

- Pelaksanaan: Permukaan tiang baja pada zona percikan (splash zone) dan zona terendam dibersihkan dari biota laut dan produk korosi hingga mencapai permukaan baja asli. Probe ultrasonik kemudian ditempelkan untuk mengukur waktu rambat gelombang suara dan mengkonversinya menjadi data ketebalan.

- Analisis Data: Selisih antara ketebalan desain dan ketebalan terukur digunakan untuk menghitung laju korosi dan penurunan kapasitas penampang elemen, yang menjadi input kritis untuk analisis ulang kekuatan struktur.

4. Prosedur Uji Kuat Tekan Beton (Core Drill)

Ini merupakan pengujian destruktif yang dilakukan untuk kalibrasi dan validasi hasil uji non-destruktif. Prosedurnya adalah pengambilan sampel beton berbentuk silinder langsung dari struktur (lantai dermaga atau poer) menggunakan mesin bor inti. Sampel tersebut kemudian dibawa ke laboratorium untuk diuji tekan hingga hancur guna mendapatkan nilai kuat tekan beton (f’c) yang sebenarnya.

Konsultasi Asesmen dan Pengujian Struktur Dermaga Existing

Struktur dermaga terus-menerus menerima beban operasional dari kegiatan bongkar muat dan sandar kapal, serta mengalami paparan lingkungan laut yang agresif dan dapat memicu korosi. Evaluasi teknis secara berkala diperlukan untuk memetakan kondisi aktual dan memastikan kapasitas struktur masih memadai.

PT Hesa Laras Cemerlang menyediakan layanan asesmen teknis khusus untuk dermaga, meliputi pengujian material (beton dan baja), uji integritas pondasi, dan evaluasi kapasitas struktur untuk mendapatkan data kuantitatif lapangan sebagai dasar pengambilan keputusan operasional.

PT Hesa Laras Cemerlang

Komplek Rukan Mutiara Faza RB 1, Jl. Condet Raya No. 27, Pasar Rebo, Jakarta Timur, Indonesia

- ✉️ Email: kontak@hesa.co.id

- ☎️ Telepon: (021) 8404531

- 📱 Hotline: 081291442210 / 08118889409

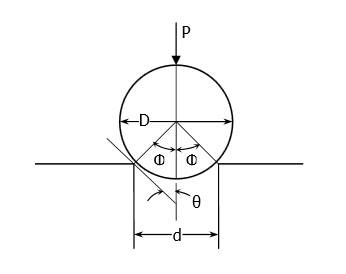

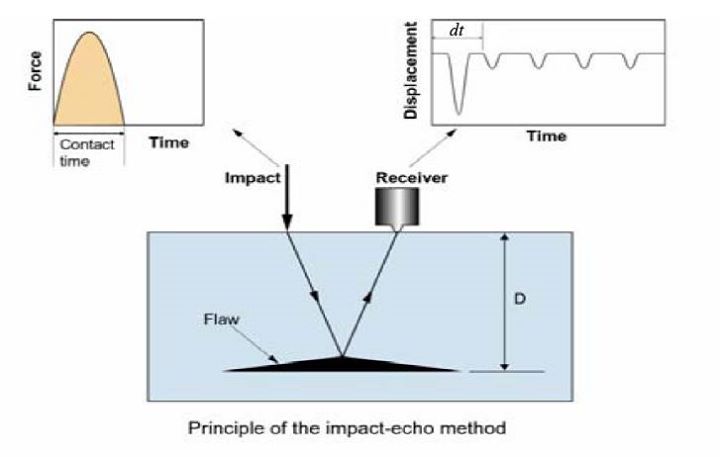

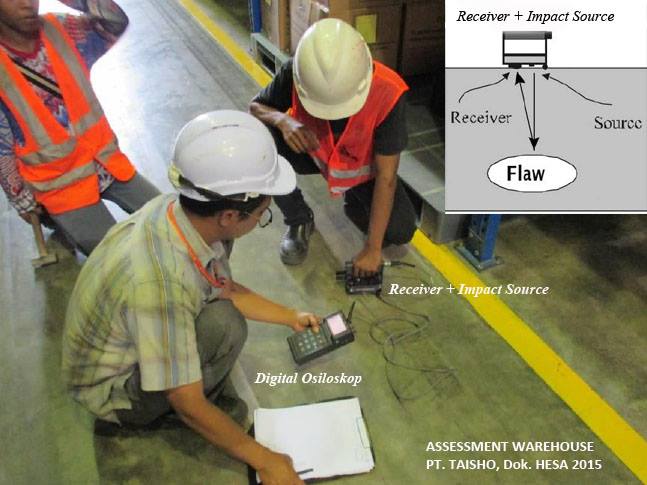

Mechanical impact pada permukaan struktur akan menghasilkan gelombang tekanan, gelombang geser dan gelombang permukaan. Ketika perambatan gelombang mencapai media yang berbeda (celah/ rongga/ media lain yang berbeda) maka gelombang tekanan dan gelombang geser akan dipantulkan.

Gelombang akan memantul dan kembali mencapai permukaan dimana impact diberikan, Pergerakan tersebut dibaca oleh transduser dan kemudian ditampilkan pada osiloskop digital. Hasil pembacaan berupa voltage-waktu selanjutnya secara digital ditransformasi menjadi hubungan amplitudo vs frekuensi. Frekuensi dominan muncul sebagai puncak pada spektrum frekuensi.

Mechanical impact pada permukaan struktur akan menghasilkan gelombang tekanan, gelombang geser dan gelombang permukaan. Ketika perambatan gelombang mencapai media yang berbeda (celah/ rongga/ media lain yang berbeda) maka gelombang tekanan dan gelombang geser akan dipantulkan.

Gelombang akan memantul dan kembali mencapai permukaan dimana impact diberikan, Pergerakan tersebut dibaca oleh transduser dan kemudian ditampilkan pada osiloskop digital. Hasil pembacaan berupa voltage-waktu selanjutnya secara digital ditransformasi menjadi hubungan amplitudo vs frekuensi. Frekuensi dominan muncul sebagai puncak pada spektrum frekuensi.

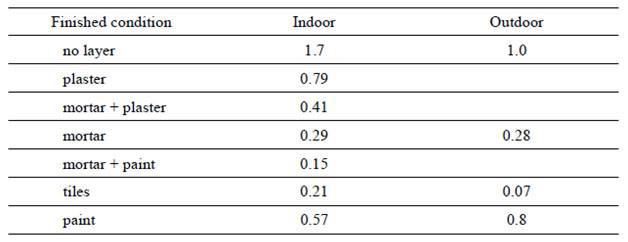

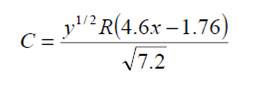

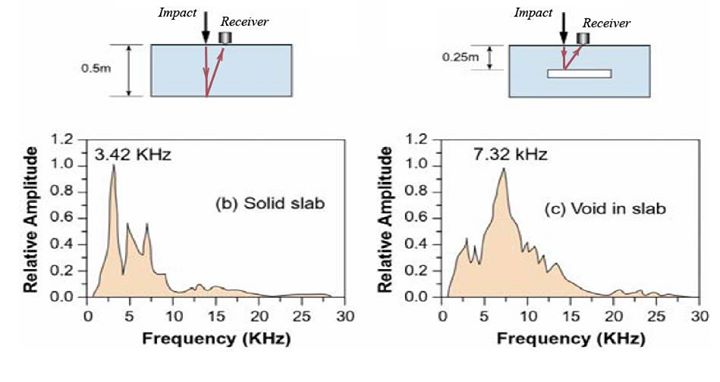

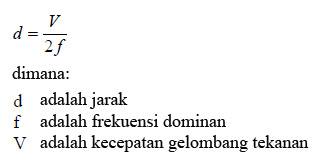

Frekuensi dominan belum tentu mengindikasikan ketebalan. Namun penentuan ketebalan dilakukan dengan menggunakan setiap frekuensi yang teridentifikasi sebagai puncak spektrum frekuensi, jarak dari permukaan (pemberian impact ketukan palu) ke posisi gelombang akaibat impact tersebut dipantulkan (celah/ rongga/ media lain yang berbeda) yang selanjutnya dihitung dengan persamaan berikut:

Frekuensi dominan belum tentu mengindikasikan ketebalan. Namun penentuan ketebalan dilakukan dengan menggunakan setiap frekuensi yang teridentifikasi sebagai puncak spektrum frekuensi, jarak dari permukaan (pemberian impact ketukan palu) ke posisi gelombang akaibat impact tersebut dipantulkan (celah/ rongga/ media lain yang berbeda) yang selanjutnya dihitung dengan persamaan berikut:

Beberapa dokumentasi uji yang dilakukan PT Hesa, memberikan contoh alat impact echo test dan memberi gambaran bagaimana cara kerjanya dapat dilihat pada beberapa foto di bawah ini:

Beberapa dokumentasi uji yang dilakukan PT Hesa, memberikan contoh alat impact echo test dan memberi gambaran bagaimana cara kerjanya dapat dilihat pada beberapa foto di bawah ini:

Refferensi

[1] IAEA, Guidebook on non-destructive testing of concrete structures, 2002

[2] HESA, Project Report Assessment Structure PT. Taisho Pharmaceutical Indonesia, 2015

ditulis: Dr. Ir. Heri Khoeri, MT

Refferensi

[1] IAEA, Guidebook on non-destructive testing of concrete structures, 2002

[2] HESA, Project Report Assessment Structure PT. Taisho Pharmaceutical Indonesia, 2015

ditulis: Dr. Ir. Heri Khoeri, MT

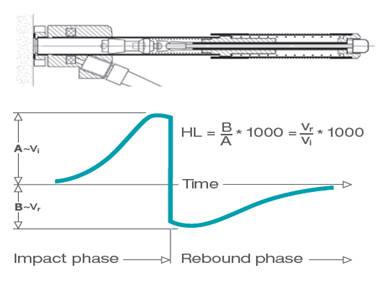

Tujuannya supaya tahu apakah bagian struktur yang diuji masih dapat kuat menahan beban working load, beban kerja, yang membebaninya atau tidak.

Tujuannya supaya tahu apakah bagian struktur yang diuji masih dapat kuat menahan beban working load, beban kerja, yang membebaninya atau tidak.