Menurut SNI Gempa 03-1726-2002*, analisis statik beban dorong (pushover) adalah :

suatu analisis nonlinier statik, yang dalam analisisnya pengaruh gempa rencana terhadap struktur bangunan gedung dianggap sebagai beban statik pada pusat massa masing-masing lantai, yang nilainya ditingkatkan secara berangsur-angsur sampai melampaui pembebanan sehingga menyebabkan terjadinya pelelehan (sendi plastis) pertama di dalam struktur bangunan gedung, kemudian dengan peningkatan beban lebih lanjut mengalami perubahan bentuk pasca-elastik yang besar sampai mencapai target peralihan yang diharapkan atau sampai mencapai kondisi plastik [1].

Metode analisis pushover merupakan salah satu komponen performance based design yang menjadi sarana untuk mengetahui kapasitas suatu struktur [2], dari hasil analisis, dapat digambarkan hubungan antara base shear dan roof displacement, hubungan tersebut kemudian dipetakan sebagai kurva kapasitas struktur.

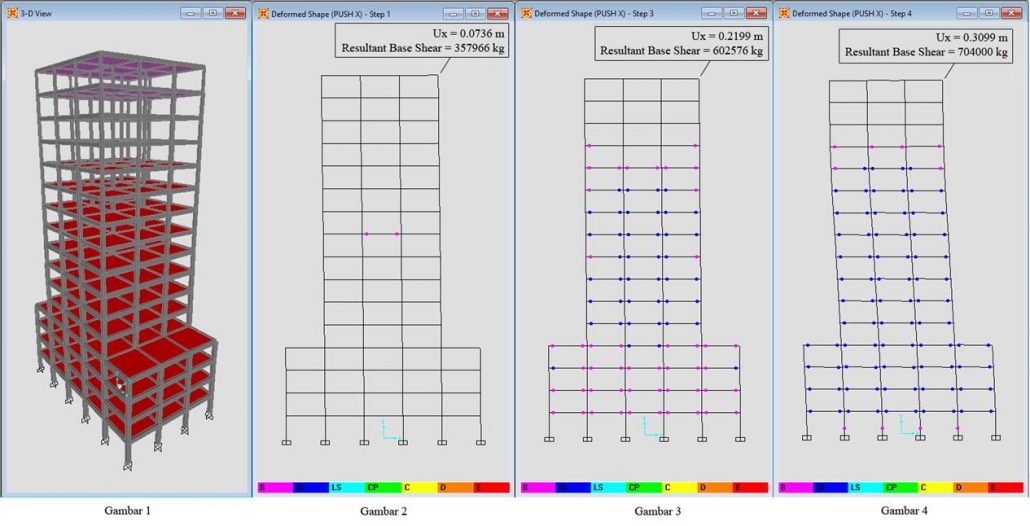

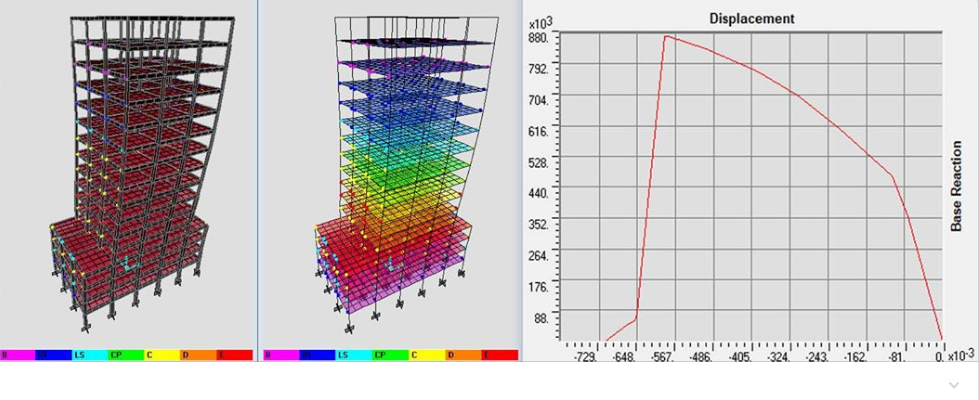

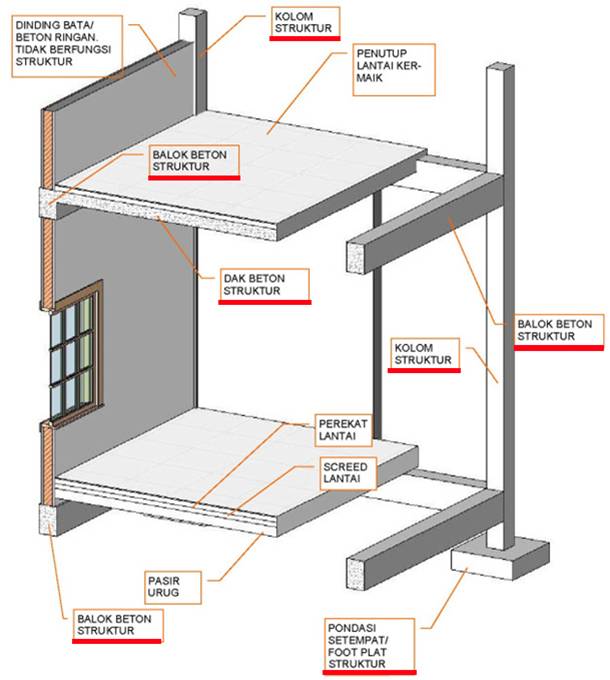

Struktur 16 lantai yang diilustrasikan berikut ini dianalisis menggunakan metode pushover untuk memahami urutan dan level kerusakan elemen akibat pembebanan lateral yang meningkat secara bertahap. Contoh ini mendemonstrasikan bagaimana membaca dan menginterpretasikan hasil analisis pushover—khususnya kurva kapasitas dan performa struktur dalam konteks gempa rencana.

Selain itu, analisis pushover juga dapat memperlihatkan secara visual perilaku struktur pada saat kondisi elastis, plastis dan sampai terjadinya keruntuhan pada elemen-elemen strukturnya. Informasi tersebut berguna dalam menggambarkan respons inelastis bangunan ketika mengalami gempa.

Studi Kasus: Analisis Pushover Struktur 16 Lantai

Analisis struktur gedung 16 lantai berikut ini mengilustrasikan pushover analysis.

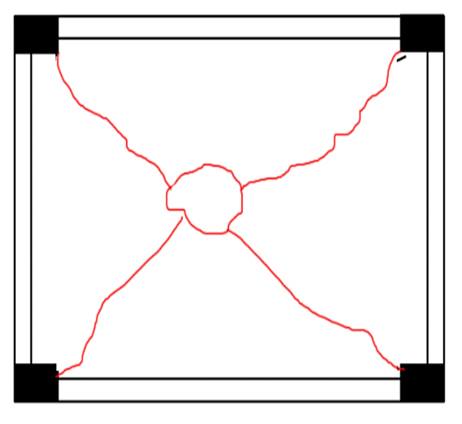

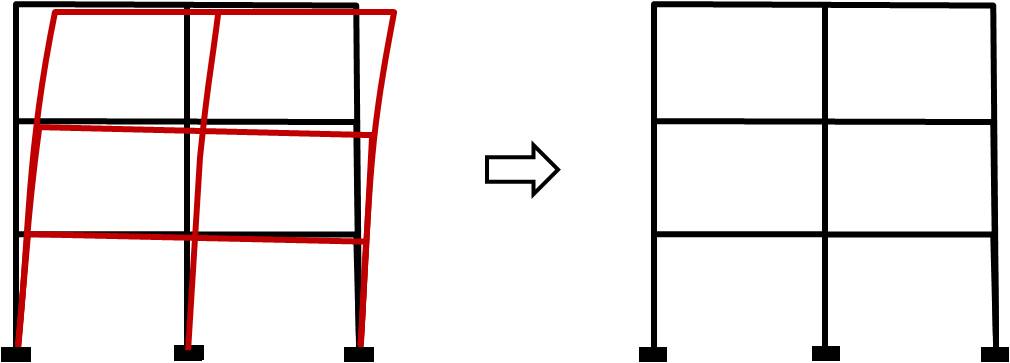

Gambar 1 menunjukkan model struktur 16 lantai. Struktur ini dibebani gaya push over pada arah-x dan arah-y.

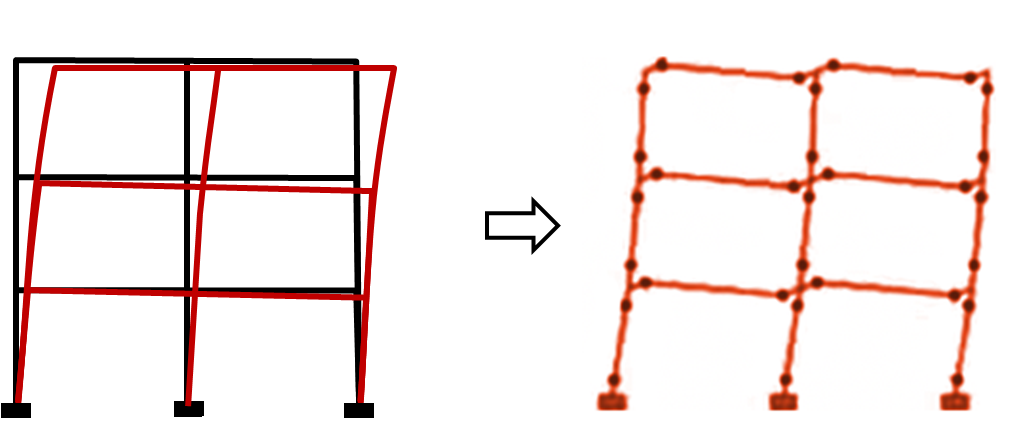

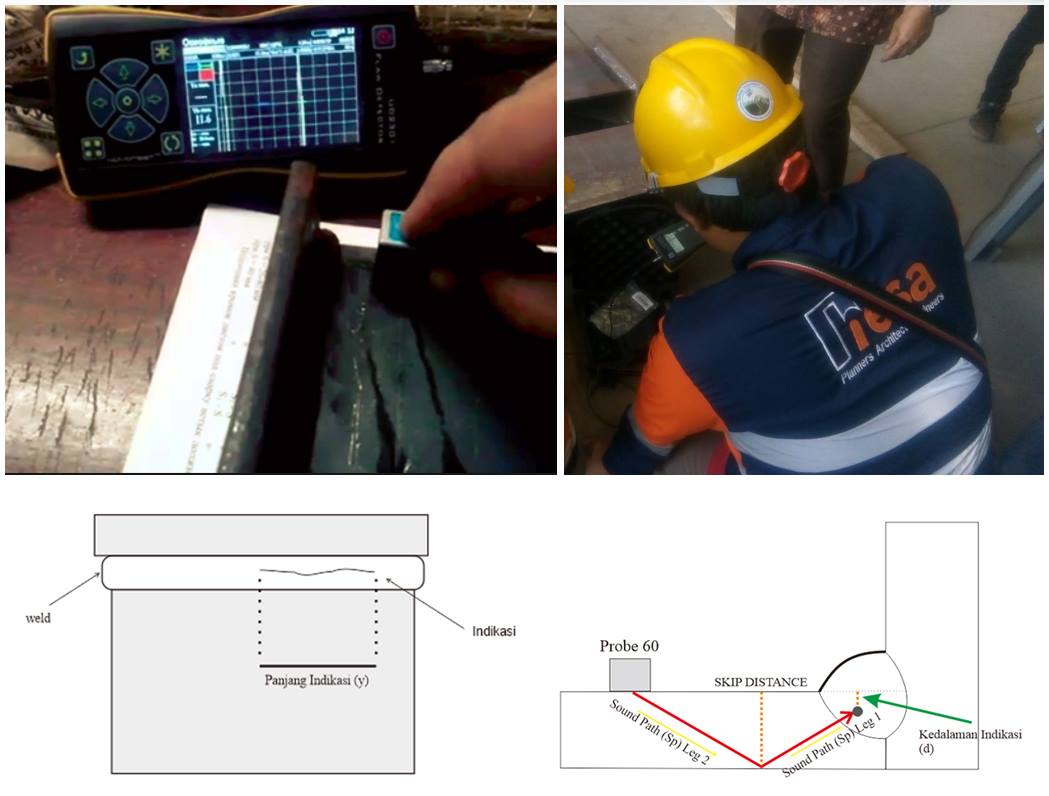

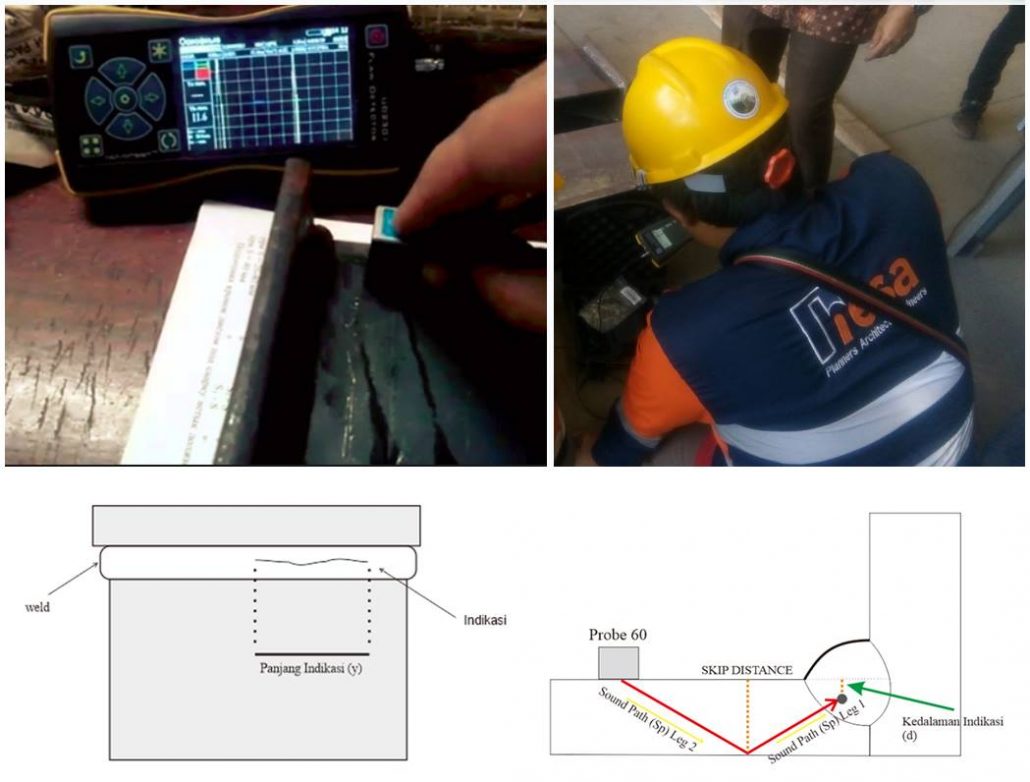

Pada gambar 2, terlihat telah terbentuk sendi plastis berwarna merah jambu (pelelehan pertama) pada balok lantai 10, ketika struktur dibebani gaya dorong pada arah-x sebesar 357966 kg.

Pembebanan lateral dalam contoh ini diterapkan secara monoton satu arah (arah-x saja). Hal ini berarti respons struktur yang ditunjukkan tidak merepresentasikan efek simultaneous dua arah perpendicular atau efek cyclic loading yang terjadi dalam gempa nyata. Interpretasi hasil ini berlaku spesifik untuk skenario pembebanan ini pada struktur regular seperti pada Gambar 1.

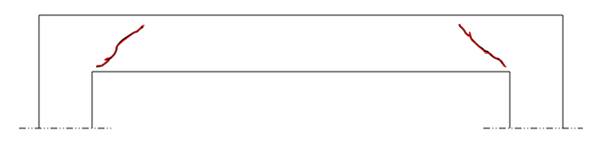

Seiring ditingkatkannya gaya dorong terbentuklah sendi-sendi plastis lainnya pada balok yang mulai ada yang berwarna biru (mulai tampak kerusakan struktur ringan pada balok) seperti yang ditunjukkan pada gambar 3, di mana beban yang bekerja adalah = 602576 kg, yang mengakibatkan lendutan pada arah x = 0.2199 m.

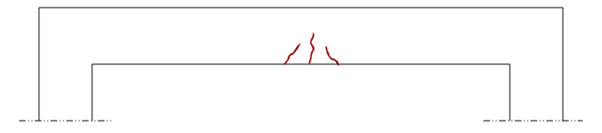

Pada Gambar 4 terlihat sendi plastis berwarna biru semakin banyak terjadi pada balok dan terlihat mulai terjadi pelelehan pertama pada kolom lantai dasar, gaya yang bekerja pada step ini adalah 704000 kg dan lendutan yang terjadi = 0.3099 m.

Gambar 2 sampai dengan gambar 6 menunjukkan visualisasi perilaku struktur dan terbentuknya sendi-sendi plastis pada posisi-posisi struktur akibat dibebani beban tertentu pada pusat masa dimana besarnya beban tersebut ditingkatkan secara berangsur-angsur.

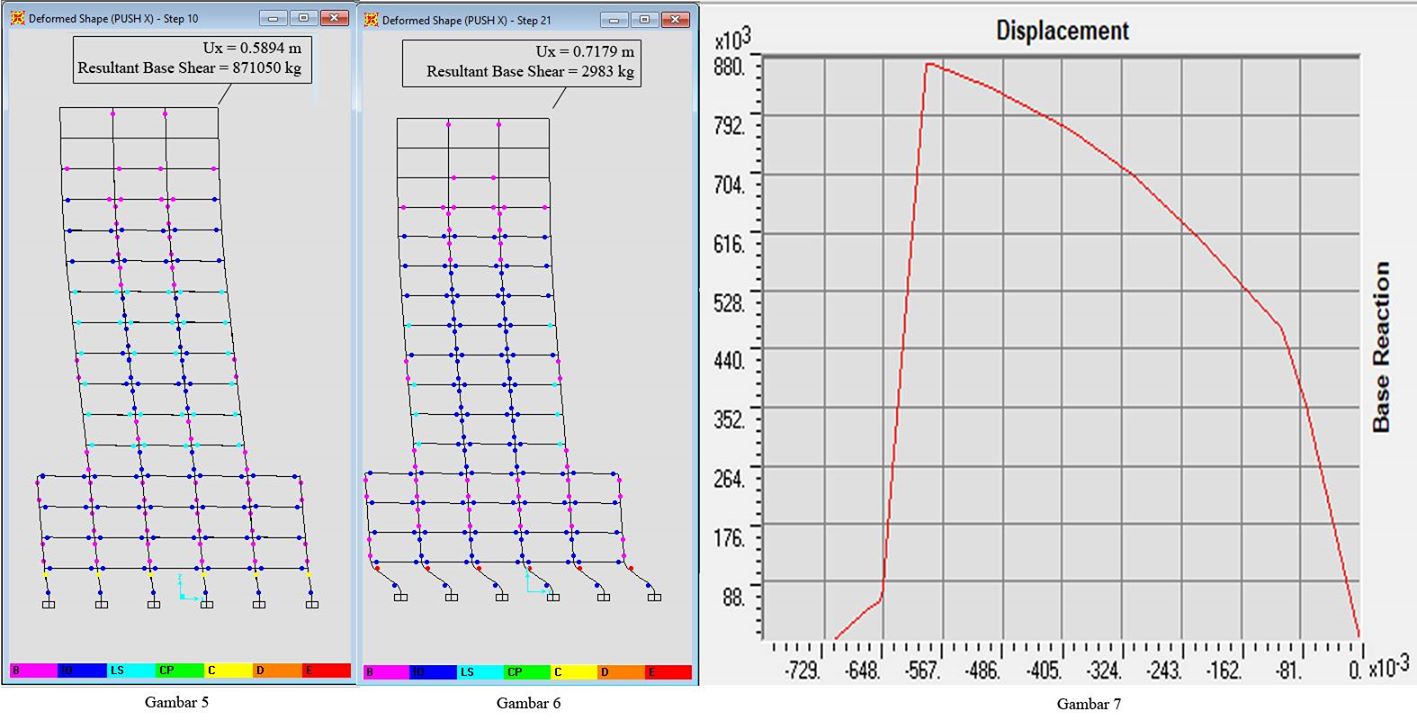

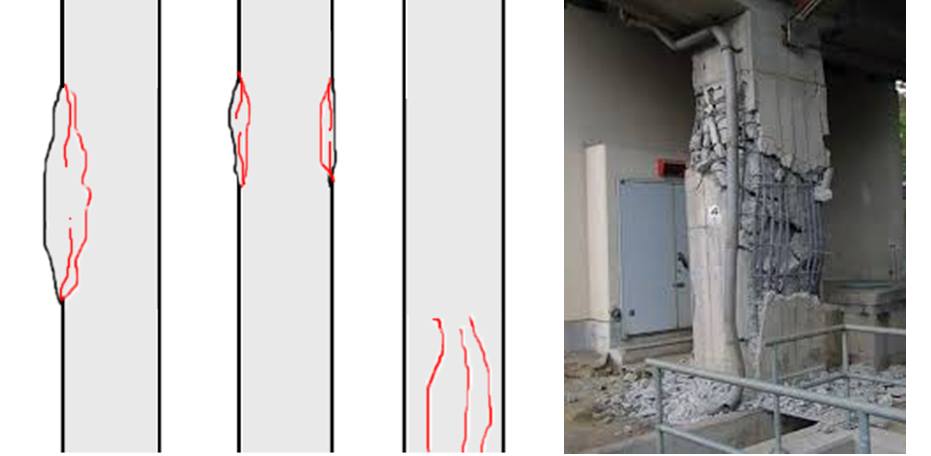

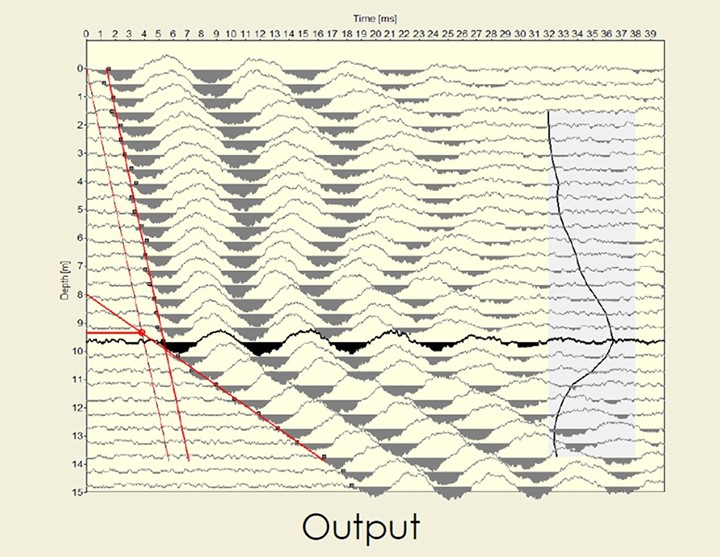

Dengan penambahan beban sampai 871050 kg struktur sudah diambang keruntuhan ditandai dengan terbentuknya sendi plastis berwarna kuning di kolom lantai dasar seperti ditunjukkan pada gambar 5. Dengan penambahan beban sedikit saja struktur akan mengalami keruntuhan seperti pada gambar 6. Gambar 7 menunjukkan hubungan simpangan arah-X dan Base Reaction.

Interpretasi Kurva Kapasitas dan Tahapan Kerusakan

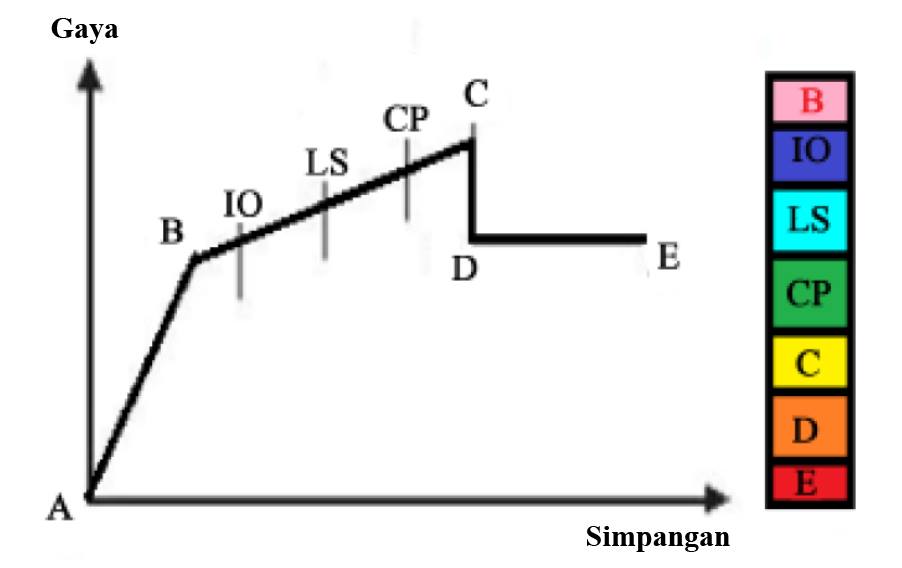

Warna yang ditunjukkan oleh sendi plastis menunjukkan tingkat kelelehan yang terjadi seperti digambarkan pada gambar 5. Berdasarkan filosofi desain yang ada, tingkat kinerja struktur bangunan akibat gempa rencana adalah Life Safety, yaitu walaupun struktur bangunan mengalami tingkat kerusakan yang cukup parah namun keselamatan penghuni tetap terjaga karena struktur bangunan tidak sampai runtuh.

Tabel di bawah menunjukkan interpretasi progresif dari kurva kapasitas, dari awal pembebanan (A) hingga keruntuhan (E). Setiap tahapan mencerminkan perubahan state struktur dan implikasi teknis dalam membaca respons inelastis struktur terhadap pembebanan lateral yang meningkat.

| Tahap | Kondisi Struktur | Implikasi Teknis dalam Interpretasi Output |

|---|---|---|

| A | Awal pembebanan, elastis penuh | Struktur dalam zona elastik linear. Tidak ada plastisasi elemen. Stiffness struktur penuh. Respons dapat diprediksi dengan analisis elastis. |

| B | Batas elastis / leleh pertama (yield) | Sendi plastis pertama terbentuk (dalam contoh: balok lantai 10 pada beban 357966 kg). Dalam interpretasi: cek apakah lokasi leleh pertama konsisten dengan hierarchy desain yang diinginkan atau menunjukkan weak link tidak terduga. |

| B–C | Elastis-plastis progresif | Sendi plastis tambahan terbentuk berurutan di elemen-elemen lain (Gambar 3–4: balok biru semakin banyak). Interpretasi: monitor distribusi kerusakan—apakah tersebar imbang atau terkonsentrasi di zone tertentu? Ini berpengaruh pada ductility global struktur. |

| C | Puncak kekuatan (peak capacity) | Gaya geser dasar mencapai maksimum. Simpangan atap pada titik ini menjadi reference point untuk demand check. Setelah titik ini, struktur mulai kehilangan kapasitas lateral. Nilai base shear di C adalah estimasi kapasitas lateral maksimal struktur. |

| C–D | Degradasi kekuatan (strength degradation) | Elemen mulai kehilangan kekuatan sementara deformasi terus meningkat (Gambar 5: sendi kuning bertambah di kolom lantai dasar). Ini adalah zona warning dalam evaluasi—struktur masih stabil tapi kapasitas menurun. Untuk desain, zona ini menunjukkan reserve capacity yang terbatas. |

| D–E | Runtuh / loss of stability | Setelah deformasi tertentu (Gambar 6), struktur tidak lagi mampu mendukung beban lateral. Deformasi melampaui titik E menandai keruntuhan fisik. Interpretasi: E adalah batas absolut dari kapasitas struktur. Dalam target peralihan, struktur harus tetap di bawah titik ini dengan margin keamanan. |

Pada grafik diatas respon linier dimulai dari titik A (unloaded component) dan kelelehan mulai terjadi pada titik B. Respon dari titik B ke titik C merupakan respon elastis plastis.

Titik C merupakan titik yang menunjukkan puncak kekuatan komponen, dan nilai absisnya yang merupakan deformasi menunjukkan dimulainya degradasi kekuatan struktur (garis C-D).

Pada titik D, respon komponen struktur secara substansial menghadapi pengurangan kekuatan menuju titik E. Untuk deformasi yang lebih besar dari titik E, kekuatan komponen struktur menjadi nol [3].

Tipikal kurva tersebut seperti ditunjukkan pada gambar 8 berikut:

Keterangan Tahapan pada Kurva Kapasitas

| A | Awal Pembebanan, belum ada sendi plastis |

| B | Batas linier yg diikuti pelelehan pertama pada struktur |

| IO | Immediate Occupancy, terjadi kerusakan ringan struktur |

| LS | Life Safety, terjadi kerusakan sedang pada struktur, namun belum berpotensi runtuh |

| CP | Collapse Prevention, kerusakan berat pada struktur yang berpotensi runtuh |

| C | Batas maksimum gaya geser yang masih mampu ditahan |

| D | Terjadi degradasi kekuatan struktur |

| E | Runtuh |

Kurva kapasitas hasil dari analisis push over (gambar 8) menunjukkan hubungan antara gaya geser dasar (base shear) dan perpindahan atap akibat beban lateral yang diberikan pada struktur dengan pola pembebanan tertentu sampai pada kondisi ultimit atau target peralihan yang diharapkan. Dengan mengetahui perilaku struktur dari mulai masih dalam batas elastis sampai dengan keruntuhannya, maka kita dapat merencanakan dan mensimulasikan pola keruntuhan yang diharapkan, yang mampu meminimalisir jumlah korban pada saat terjadinya gempa.

Hasil analisis pushover tidak sepatutnya diinterpretasikan dari satu nilai kapasitas atau simpangan atap semata, melainkan dari urutan terbentuknya sendi plastis dan progresif kerusakan elemen-elemen struktur. Seperti yang ditunjukkan dalam contoh 16 lantai ini, lokasi leleh pertama pada balok lantai 10 dan tahapan selanjutnya hingga terbentuknya sendi di kolom lantai dasar memberikan informasi mekanistik tentang bagaimana struktur mendistribusikan dan merespons beban lateral. Pemahaman atas pola ini menjadi dasar untuk memverifikasi bahwa struktur mencapai target performa yang diharapkan tanpa mengalami kerusakan yang tidak terduga atau mode keruntuhan yang tidak diinginkan.

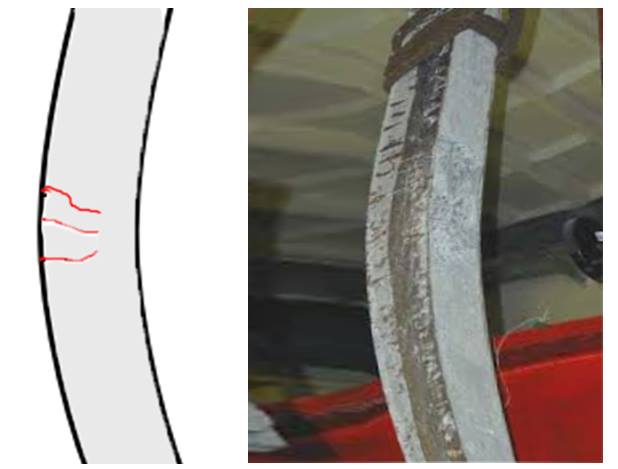

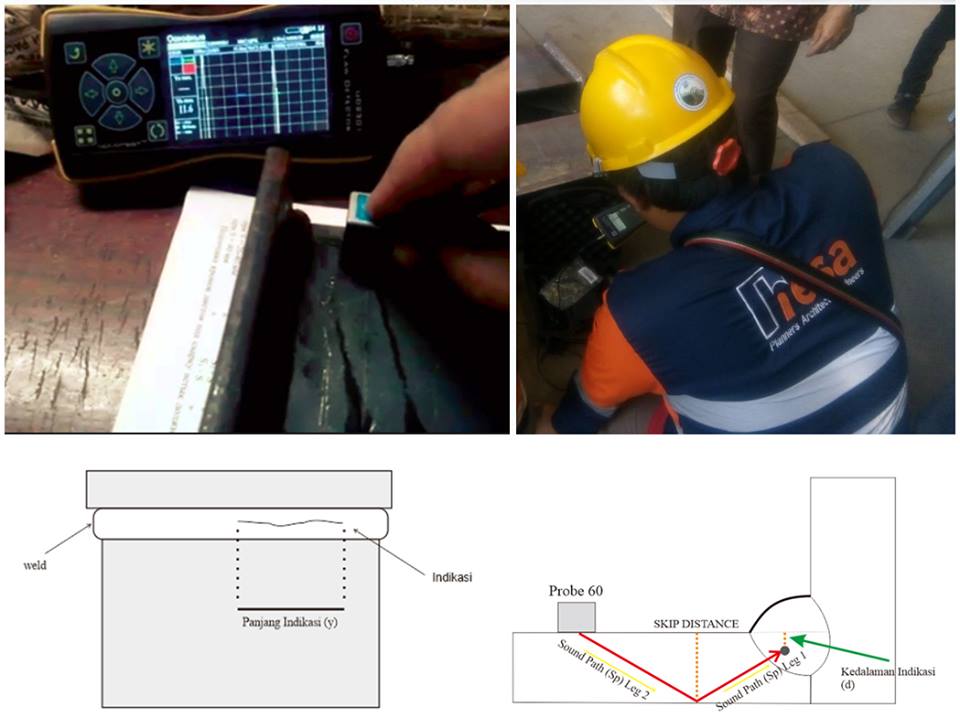

Hasil interpretasi pushover—urutan dan level kerusakan elemen—perlu diperkuat dengan pemahaman atas manifestasi kerusakan fisik yang diamati di lapangan. Analisis pushover memberikan prediksi mekanistik tentang bagaimana struktur akan berdeformasi dan mana elemen yang akan rusak lebih dulu. Prediksi ini dapat divalidasi dengan observasi langsung keretakan beton dan pola kerusakan pada struktur existing. Untuk pemahaman lebih lanjut tentang bagaimana mengidentifikasi dan memaknai keretakan struktur beton yang terbentuk akibat respons seismik atau pembebanan lateral, lihat artikel Mengenali Jenis Keretakan Struktur Beton. Kedua pendekatan—analitis dan observasional—saling melengkapi dalam evaluasi kondisi dan kapasitas struktur yang sebenarnya.

Referensi

[1] SNI 03-1726-2002

[2] FEMA 451, 2006

[3] ATC 40, 1996, Seismic Evaluation and Retrofit of Concrete Buildings

* SNI 03-1726-2002 sebagai Baseline Referensi: SNI 03-1726-2002 merupakan standar foundational untuk performance-based design dan pushover analysis method di Indonesia. Referensi ini digunakan dalam contoh ini untuk mendefinisikan metode analisis nonlinier statik. Perkembangan metodologis dan guidance terbaru dapat dilihat pada SNI Gempa 2019 dan literatur seismic evaluation kontemporer.

Konsultasi Teknis & Layanan Struktur

Jika Anda sedang mengevaluasi perilaku struktur, evaluasi kapasitas bangunan, Assesment Struktur,

atau membutuhkan pendampingan analisis dan desain struktur berbasis standar teknis,

tim kami siap membantu secara profesional.

PT Hesa Laras Cemerlang

Komplek Rukan Mutiara Faza RB 1

Jl. Condet Raya No. 27, Pasar Rebo, Jakarta Timur, Indonesia

-

- ✉️ Email: kontak@hesa.co.id

- ☎️ Telepon Kantor: (021) 8404531 (Jakarta)

- 📱 Hotline HP: 081291442210 atau 08118889409

- 💬 WhatsApp (Pesan Cepat):

HUBUNGI VIA WHATSAPP

HUBUNGI VIA WHATSAPP